Energiespeicher im Wandel: Von klassischen Akkus zur Materialbasis moderner Lithium-Ionen-Technologie

Warum Energiespeicher mit zunehmender Bedeutung entscheidend sind

Die Elektrifizierung nahezu aller Lebens- und Industriebereiche wäre ohne leistungsfähige Batteriesysteme undenkbar. Vom Smartphone über Werkzeuge bis hin zu Hochvolt- bzw. Elektrofahrzeugen und stationären Speichern zur Netzstabilisierung: Batterien bilden das Rückgrat moderner Technologien.

Energiespeicherung ist keine junge Disziplin. Sie ist das Ergebnis einer langen Entwicklung, die von einfachen Primärzellen über Blei- und Nickelakkumulatoren bis hin zu den heute dominierenden Lithium-Ionen-Batterien führt. Für Fachkräfte in Entwicklung und Fertigung – egal ob in Automotive, Hochvoltsysteme, Energieversorgung, Industrieanlagen – stellt sich die Frage: Welche Lehren lassen sich aus dieser Entwicklung ziehen – und welche Materialentscheidungen bestimmen die Leistungsfähigkeit heutiger Systeme?

Klassische Systeme: Stärken und Schwächen

Primärzellen: der Anfang mit Zink

Die ersten elektrochemischen Energiespeicher, die im Alltag Einzug hielten, waren nicht wiederaufladbare Zellen. Zink-Kohle- oder Alkali-Mangan-Batterien lieferten Ströme für Klingeln, Taschenlampen und Radios. Sie waren günstig und einfach in der Herstellung, aber kaum für wiederholtes Laden geeignet und in der Leistungsabgabe begrenzt.

Bleiakkumulator: Arbeitspferd mit Gewicht

Der nächste Schritt war der Bleiakkumulator. Er überzeugte durch Robustheit, Zuverlässigkeit und vergleichsweise geringe Kosten. Noch heute ist er unverzichtbarer Preis-Leistungs-Sieger in Starterbatterien oder in Notstromsystemen, jedoch selten in Hochvolt. Sein Nachteil: hohes Gewicht (bzw. Masse-Volumen-Verhältnis) und geringe Energiedichte (sowohl auf Volumen als auch Gewicht bezogen) als auch geringe Schnelladeeigenschaften – für mobile Anwendungen zunehmend ein Hemmschuh.

Nickel- und Natriumsysteme

Nickel-Cadmium (NiCd) und Nickel-Metallhydrid (NiMH) Akkus ermöglichten eine höhere Energiedichte und bessere Zyklenfestigkeit. Sie fanden breite Anwendung in tragbarer Elektronik und Hybridfahrzeugen. Dennoch litten sie unter Umweltproblemen (Cadmium) oder begrenzter Kapazität. NiMH hatte zwar auch einen Gastauftritt in der Hochvolt-Fahrzeugtechnik, findet man als Privatperson heute sichtbar eher kurz vor der Supermarktkasse unter „Akkus“ als AA oder AAA Akkumulatoren.

Parallel etablierten sich Natrium-Schwefel-Batterien und auch Natrium-Nickel-Chlorid für stationäre Anwendungen. Mit hoher Energiedichte, aber notwendiger Betriebstemperatur im Bereich von 300 °C, blieben sie auf Nischen beschränkt – grundsätzlich aber auch für mobile Systeme (Hochvolt, wichtig für die FHV) nicht ganz ungeeignet und vor allem sehr sicher! Jedoch eher für einen Dauerbetrieb geeignet.

Ergänzende Technologien

Nicht jedes Anwendungsfeld wird allein durch Akkumulatoren abgedeckt.

- Redox-Flow-Batterien bieten dank flüssiger Elektrolyte und externer Tanks nahezu unbegrenzte Skalierbarkeit, eignen sich aber primär für stationäre Großspeicher, zumal auch die Energiedichte bei weitem nicht an Lithium rankommt. In der HV-eMobilität gab es hierzu bisher primär große Versprechungen und Marketingblasen ohne viel echte Substanz.

- Doppelschichtkondensatoren (Supercaps) glänzen mit extrem hoher Leistungsdichte und kurzen Ladezeiten, sind aber in der Energiemenge limitiert – mehr eine superschnelle Spitzenlast als ein Energiespeicher im Anwendersinne.

Diese Systeme treten nicht als Ersatz, sondern als Ergänzung auf: Sie bedienen Spezialanforderungen, während Lithium-Ionen-Systeme die breite Masse abdecken – im privaten Bereich insbesondere in HV-Systemen wie Hochvoltfahrzeugen (E-Fahrzeuge) oder PV-Speicher.

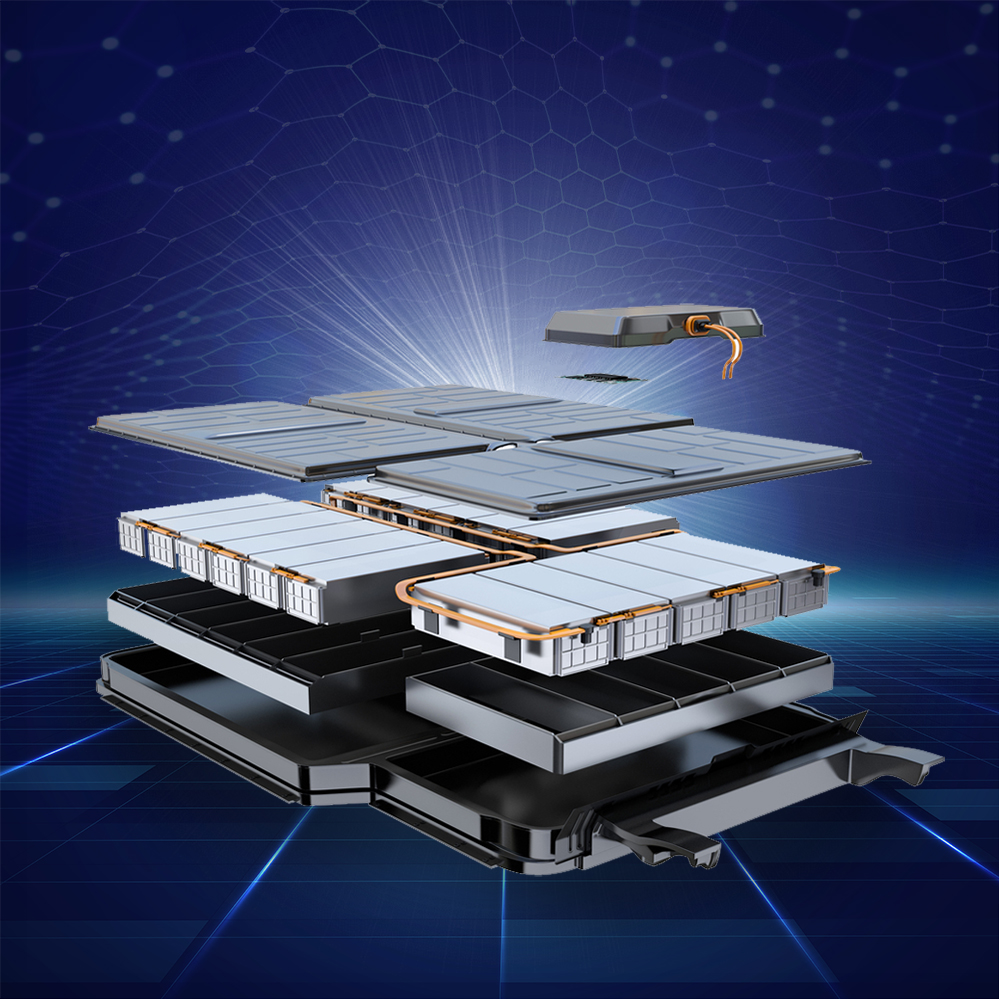

Lithium-Ionen-Systeme: Der dominierende Standard

Lithium-Ionen-Batterien haben in den letzten drei Jahrzehnten nahezu alle anderen Systeme in vielen Anwendungen verdrängt. Gründe dafür sind:

- Hohe Energiedichte von heutzutage auch über 250 Wh/kg, deutlich oberhalb von Blei oder Nickel-Systemen,

- Hohe Zellspannungen von rund 3,6–3,7 V, was ein kompaktes Designs erlaubt,

- Skalierbarkeit von winzigen Knopfzellen bis zu Megawatt-Speichern,

- Gute Zyklenfestigkeit mit tausenden Ladezyklen, abhängig von Material und Betriebsstrategie.

Ihre Vielseitigkeit ermöglicht den Einsatz in Smartphones, Elektrowerkzeugen, Elektrofahrzeugen und industriellen Speicheranwendungen gleichermaßen.

Blick in die Zukunft

Die Weiterentwicklung ist in vollem Gange. Während heutige Zellen ihre Leistungsgrenzen in Sicherheit und Energiedichte ausloten, eröffnen sich neue Horizonte:

- Lithium-Schwefel-Batterien versprechen doppelt so hohe Energiedichten, kämpfen aber noch mit Zyklisierungsproblemen.

- Lithium-Luft-Systeme könnten theoretisch noch mehr Energie speichern, sind derzeit jedoch instabil und schwer kontrollierbar.

Aber bitte Vorsicht, ich selbst lese selbst in Fachpublikationen seit über 15 Jahren wiederkehrend von „dem Durchbruch“ – es geht kontinuierlich weiter, aber nicht so revolutionär sprunghaft, wie es gerne plakatiert wird. Für die Praxis bedeutet das: Lithium-Ionen bleibt mittelfristig die dominante Plattform, auch wenn neue Ansätze in Forschung und Pilotprojekten erprobt werden.

Materialien als Erfolgsfaktor

Die eigentliche Stärke der Lithium-Ionen-Technologie liegt in ihrer Materialvielfalt. Unterschiedliche Materialkombinationen ermöglichen die Anpassung an ganz verschiedene Einsatzfelder.

Kathoden: die Energielieferanten

Die Wahl des Kathodenmaterials bestimmt Spannung und Kapazität:

- Lithium-Cobalt-Oxid (LCO) liefert hohe Energiedichte, ist aber teuer und sicherheitskritisch.

- Nickel-Mangan-Cobalt-Oxide (NMC) kombinieren Energiedichte, Leistung und Lebensdauer – der Standard in Elektrofahrzeugen.

- Lithium-Eisen-Phosphat (LFP) bietet hohe Sicherheit und sehr lange Lebensdauer, wenngleich mit geringerer Energiedichte – bevorzugt in Bussen und stationären Anlagen.

Anoden: Speicher mit Entwicklungspotenzial

Die dominierende Anode ist Graphit. Mit etwa 370 mAh/g erreicht es solide Werte. Doch der Blick richtet sich zunehmend auf Silizium-Anoden, die eine deutlich höhere Kapazität ermöglichen. Das Problem: starkes Volumenwachstum beim Laden, das zu mechanischen Belastungen und Stabilitätsverlust führen kann.

Elektrolyte und Separatoren

Der Elektrolyt besteht meist aus organischen Carbonaten, in denen Lithiumsalze wie LiPF₆ gelöst sind. Er bestimmt Ionenleitfähigkeit und Temperaturfenster.

Der Separator trennt Anode und Kathode elektrisch, erlaubt aber den Ionentransport – ein Schlüsselfaktor für Sicherheit und Leistungsfähigkeit.

Unsichtbare Helfer: Passivmaterialien

Auch scheinbar nebensächliche Materialien tragen entscheidend zur Funktion bei:

- Kollektoren aus Kupfer (Anode) und Aluminium (Kathode) sichern die Stromableitung.

- Binder verbinden Aktivmaterial und sorgen für mechanische Stabilität.

- Gehäusematerialien verhindern Feuchtigkeitseintritt und Ausgasungen.

Ein besonders wichtiges Phänomen ist die Bildung der SEI-Schicht (Solid Electrolyte Interface) an der Anodenoberfläche. Sie entsteht bei der ersten Ladung, schützt das Material vor weiterem Elektrolytabbau und stabilisiert den Betrieb – auch wenn dafür einmalig Lithium verbraucht wird.

Praxisfolgen für Entwicklung und Fertigung

Für Fachkräfte in der Industrie ergeben sich aus diesen Zusammenhängen klare Anforderungen:

- Materialkompetenz: Nur mit fundiertem Wissen über Kathoden-, Anoden- und Elektrolytchemien lassen sich Systeme auf spezifische Einsatzprofile optimieren.

- Prozessbeherrschung: Schon kleine Abweichungen in Beschichtung, Separatorqualität oder Elektrolyt-Reinheit können Leistung und Sicherheit massiv beeinträchtigen.

- Qualitätssicherung: End-of-Line-Tests, strikte Normung und Kontaminationskontrolle sind unverzichtbar.

- Sicherheitsbewusstsein: Der Umgang mit hochreaktiven Materialien erfordert klare Arbeitsprozesse – von der Zellfertigung bis zur Integration in Systeme.

Damit wird deutlich: Die Materialwahl ist kein theoretisches Thema, sondern tägliche Praxis in Entwicklung und Fertigung.

Fazit

Die Entwicklung elektrochemischer Energiespeicher zeigt den kontinuierlichen Weg von einfachen, nicht wiederaufladbaren Zellen zu den hochkomplexen Lithium-Ionen-Systemen von heute. Dabei bleibt eines konstant: Material und Systemdesign entscheiden über Erfolg oder Misserfolg.

Für Ingenieure und Meister in der Industriefertigung bedeutet das: Wer die Materialbasis beherrscht, kontrolliert auch die Leistung, Lebensdauer und Sicherheit moderner Batteriesysteme.

Die Lithium-Ionen-Technologie ist damit nicht nur Stand der Technik – sie ist die Plattform für künftige Innovationen in Elektromobilität, Industrie und Energiewirtschaft und stellt deswegen einen so hohen Stellenwert in Hochvolt-Schulungen dar. PS: Unsere Empfehlung hierzu: Unser kostenloses (WIRKLICH kostenlos, auch OHNE Emailadresse angebene zu müssen!) Paper “6 Dinge, die Sie über die Hochvoltqualifizierung Ihrer Mitarbeiter im Voraus wissen müssen” ist hier erreichbar (klick).

Hinterlasse einen Kommentar